Con más de 30 años de experiencia, BMW Group es un pionero en el campo de la manufactura aditiva, mejor conocida como impresión 3D. Las impresoras 3D se han utilizado desde 1991 para producir piezas y componentes individuales de vehículos, inicialmente para autos conceptuales, prototipos y autos de carreras, y luego para modelos de producción. Actualmente, BMW Group también fabrica sistemas auxiliares de trabajo y herramientas para su propio sistema de producción en varios procesos de impresión 3D.

Desde órtesis a medida para empleados, y ayudas didácticas y de producción, hasta sujetadores robóticos de gran tamaño y bajo peso, utilizados para techos de CFRP y ensambles de piso completos. En el «Campus de Manufactura Aditiva» en Oberschleißheim, el principal centro de BMW Group para la producción, investigación y capacitación en impresión 3D, se «imprimieron» más de 300,000 piezas en 2023. Además, se produjeron más de 100,000 piezas por manufactura aditiva por año en todas las plantas que conforman la red de producción global, incluyendo a Spartanburg, San Luis Potosí, Rosslyn, las plantas alemanas y las sedes en Asia.

El creciente uso de la manufactura aditiva en el sistema de producción del BMW Group tiene muchos beneficios. Por ejemplo, podemos producir rápida, económica y flexiblemente nuestros propios sistemas auxiliares de producción y herramientas para robots, que podemos adaptar individualmente a requisitos específicos en cualquier momento, además de optimizar su peso. Menos peso permite mayores velocidades en la línea de producción, tiempos de ciclo más cortos y costos reducidos. Además, a mediano plazo se pueden utilizar robots más pequeños, lo que también reduce las emisiones de CO2 y los costos», afirma Jens Ertel, Jefe de Manufactura Aditiva de BMW.

«Además del procedimiento de manufactura aditiva directa, el BMW Group también ha estado utilizando la impresión 3D basada en arena para crear moldes durante muchos años en la planta de Landshut. Esta tecnología se utiliza típicamente para fabricar moldes de prototipos, así como para la producción a gran escala de componentes de motores de alto desempeño. Otro campo de aplicación muy atractivo es ahora el de los grandes auxiliares de producción», afirma Klaus Sammer, Jefe de Planificación de Productos y Procesos para Fundición de Metales Ligeros.

Moldes impresos para la producción de cabezas de motor en aluminio a gran escala.

Los procesos de manufactura aditiva se han utilizado a diario durante mucho tiempo en BMW Group Planta Landshut. Durante muchos años, estos han incluido moldes para la manufactura de cabezas de motor en aluminio, que se imprimen en tres dimensiones mediante el proceso de fundición en arena. Aquí, la arena se aplica repetidamente en capas delgadas y se une con aglutinantes. Esto permite crear moldes para la manufactura de estructuras muy complejas, que luego se llenan con aluminio fundido.

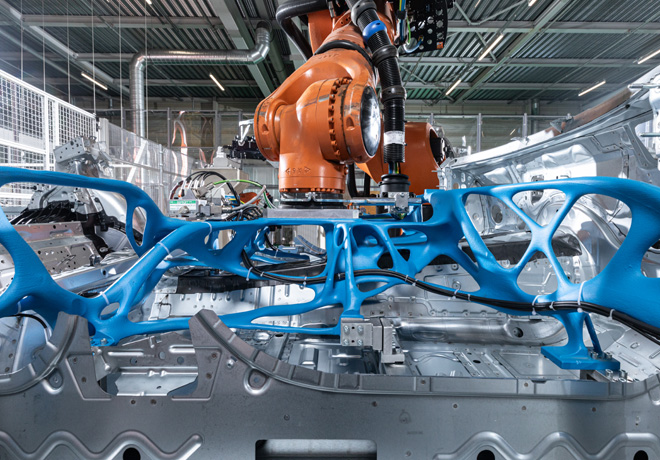

Uso de la impresión 3D para fabricar grandes sujetadores robóticos para techos de CFRP.

Durante varios años, el Centro de Tecnología y Construcción Ligera de Landshut de BMW Group ha estado utilizando un elemento sujetador particularmente grande, que se fabricó mediante el proceso de impresión 3D. Con un peso de aproximadamente 120 kilogramos, el sujetador para robot se puede fabricar en solo 22 horas y luego se utiliza en una prensa en la producción de todos los techos de CFRP (Plástico reforzado con fibra de carbón) para los modelos de BMW M GmbH. Primero se carga la prensa con la materia prima de CFRP. El sujetador simplemente se gira 180 grados para retirar los techos terminados. En comparación con los sujetadores convencionales, la versión fabricada mediante impresión 3D pesa aproximadamente 20% menos, lo que a su vez extendió la vida útil de los robots y también redujo el desgaste del sistema, así como los intervalos de mantenimiento. El uso combinado para dos pasos también redujo el tiempo de ciclo. Una característica única del sujetador robótico es la combinación ideal de dos procesos de impresión 3D diferentes. Mientras que los sujetadores de vacío y las pinzas para el sujetador de aguja que levanta la materia prima de CFRP se fabrican mediante sinterización selectiva por láser (SLS), la gran estructura del techo y la del soporte se fabrican mediante impresión a gran escala (LSP). La tecnología LSP se puede utilizar para producir componentes grandes de manera económica y sostenible. El proceso utiliza gránulos de moldeo por inyección y plásticos reciclados, mientras que también se puede utilizar y reciclar el material residual de CFRP. En comparación con el uso de materiales primarias, las emisiones de CO2 durante la manufactura del sujetador son aproximadamente un 60% más bajas.

Mayor ahorro de peso, cortesía de la nueva generación de sujetadores biónicos.

En el verano de 2023, se introdujo una nueva generación de sujetadores aún más ligera. Para lograr esto, se analizó y optimizó topológicamente el concepto previo de sujetador: el nacimiento del sujetador robótico biónico, que combina la estructura del techo de la impresora LSP con vacíos SLS y una estructura de soporte optimizada biónicamente. Para esto, se utiliza un molde con núcleos impresos en la fundición de arena. Este molde luego se funde con la intrincada estructura de aluminio. El nuevo sujetador es 25% más ligero que su predecesor, lo que significa que todo el proceso de manufactura del techo de CFRP del BMW M3 se puede realizar con un solo robot, en lugar de los tres que se requerían anteriormente. Actualmente, se utilizan sujetadores dobles fabricados individualmente por BMW Group, gracias a la impresión 3D, para todos los techos de CFRP en la BMW Group Planta Landshut.

El nuevo sujetador impreso en 3D también se utiliza en la construcción de carrocerías.

BMW Group también emplea sujetadores producidos mediante el proceso de impresión 3D en la construcción de carrocerías, por ejemplo, sujetadores impresos con el proceso LSP para manejar puertas en BMW Group Planta Regensburg. «Con una estructura de soporte optimizada producida mediante impresión 3D, pudimos aumentar la rigidez del sujetador al manipular elementos de puertas en Planta Regensburg, y al mismo tiempo reducir el peso. En proyectos posteriores, entonces es posible usar robots con menor capacidad de carga, lo que ayuda a reducir costos», dice Florian Riebel, Jefe de Producción de Puertas y Escotillas en Regensburg.

La empresa también está avanzando en BMW Group Planta Múnich. Recientemente, se han utilizado los primeros ejemplos de sujetadores robóticos biónicos en la planta. Este sujetador puede sostener y mover el subensamble completo del piso de un BMW i4. Para el sujetador del subensamble del piso, se utiliza impresión 3D para crear un molde de fundición de arena, que se llena con aluminio líquido. El soporte está optimizado en términos de peso y capacidad de carga máxima, y pesa, ya completo, apenas 110 kilogramos. Eso lo hace aproximadamente un 30% más ligero que el modelo anterior. La manufactura mediante fundición de arena y aluminio permite crear estructuras complejas y optimizadas para la carga. Esto resulta en una máxima reducción de peso y, por lo tanto, hace posible a mediano plazo utilizar robots más pequeños y ligeros, que requieren menos energía y, por lo tanto, reducen las emisiones de CO2.

Markus Lehmann, Jefe de Ingeniería de Planta y Robótica en BMW Group Planta Múnich: «En Planta Múnich, estamos expandiendo continuamente el uso de sistemas auxiliares de producción creados a través de manufactura aditiva. Cuando se trata del campo de los sistemas de sujeción y manejo, utilizamos la impresión 3D para equipar nuestros sujetadores establecidos con accesorios impresos individualmente y ya estamos reemplazando sistemas de agarre completos con estructuras de soporte altamente integradas y optimizadas en peso. Al manipular el ensamble completo del piso del BMW i4, logramos reducir el peso del sujetador completo en 30%, o 50 kg menos, y así extender la vida útil de nuestras instalaciones».

Uso de soluciones de software innovadoras en manufactura aditiva.

Las intrincadas y biónicas estructuras se diseñan y calculan utilizando herramientas de software genéricas especiales, como Synera. BMW iVentures había invertido estratégicamente en este software, anteriormente conocido como Elise. Synera permite una optimización rápida y eficiente y ahora se utiliza en muchas áreas de desarrollo dentro de BMW Group. Vale la pena usar el software en la impresión 3D, ya que las estructuras biónicas optimizadas topológicamente se pueden imprimir prácticamente uno a uno, gracias al alto grado de flexibilidad del proceso de impresión 3D. Esto permite aprovechar al máximo el potencial de la construcción ligera.

El Campus de Manufactura Aditiva de BMW Group alberga a un equipo de especialistas en diseño y construcción, que comparan una diversa gama de soluciones de software y las utilizan para diseñar componentes. El conocimiento luego se transmite a toda la empresa a través del Campus de Manufactura Aditiva. En el caso del diseño de sujetadores, se han desarrollado e implementado flujos de trabajo especiales, que permiten calcular y construir la estructura de soporte de manera casi automatizada, y por lo tanto de forma rápida y eficiente.

- Ford Argentina dona una Ranger a la Escuela Técnica Roberto Rocca.

- De la pista a las calles: Cómo la alta competencia mejora tu experiencia al volante.

- Con presencia en Tucumán y Otamendi, IVECO apuesta al vínculo directo con el agro.

- Kia continúa certificando Platinum Dealer en Argentina.

- IndyCar Series en Long Beach – Carrera: Estratégica victoria de Kyle Kirkwood.

- NASCAR en Bristol – Carrera: Dominio absoluto de Larson.

- Rally Argentino y Sudamericano en Jesús María – Final: Miguel Baldoni se lleva el triunfo.

- MotoGP en Qatar – Carrera: Marc Márquez ejecuta su plan maestro y vence en Losail.

- GP de Bahrein de Fórmula 1 – Carrera: Piastri consigue una victoria casi sin oponentes.

- IMSA en Long Beach – Carrera: Tercera victoria consecutiva de la dupla Felipe Nasr y Nick Tandy

- Rally Argentino y Sudamericano en Jesús María – Etapa 1: Sebastián Franco se impone en condiciones cambiantes.

- Fórmula E en Miami – Carrera: Wehrlein se alzó con la victoria luego de la penalización a Nato.

- GP de Bahrein de Fórmula 1 – Clasificación: Piastri consigue la Pole imponiéndose por sobre Russell y Leclerc.

- Mayor presencia de autos deportivos electrificados Porsche en este primer trimestre.

- Toyota GAZOO Racing inició la preventa del nuevo GR Yaris, la evolución del legado de la competición.