BMW Group Planta Ratisbona, en Alemania, se ha convertido en la primera planta de la industria automotriz del mundo en utilizar procesos completamente digitalizados y automatizados para la inspección, el procesamiento y el marcado de superficies pintadas en vehículos de producción estándar.

Con un nuevo enfoque innovador, robots controlados mediante Inteligencia Artificial (IA) procesan cada vehículo de manera individual para cumplir con los estándares de calidad. Esto asegura operaciones más estables, plazos de entrega más cortos y un constante nivel de calidad en la superficie del vehículo. Los datos almacenados en la nube también permiten realizar un análisis óptimo de causalidades, y por consiguiente, representan otro paso de BMW Group hacia la fábrica conectada inteligente y digital conocida como BMW iFACTORY.

Pintar, lijar, pulir con inteligencia artificial (IA) para procesos únicos

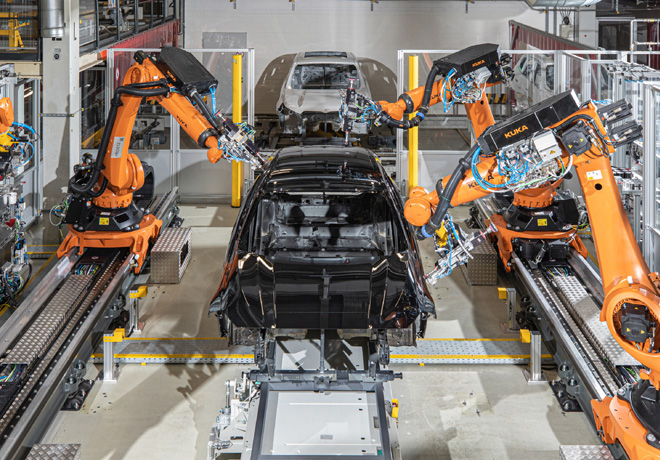

La escena parece una obra de teatro bien ensayada: Hay cuatro robots en la cabina de procesamiento alrededor de una carrocería recién pintada. Como si se les hubiera dado una orden, los robots comienzan a trabajar en la superficie de la carrocería. La lijan, aplican el compuesto para pulir, la pulen, cambian los accesorios y cambian el papel de lija. Las cámaras siguen el escenario.

«Lo que es único aquí es que los robots trabajan en cada carrocería exactamente donde se necesita – porque las pequeñas manchas y protuberancias que pueden aparecer después de aplicar la capa superior y que queremos eliminar están en diferentes lugares en cada vehículo», explica Stefan Auflitsch, director de Aplicación de Pintura y Acabado de Producción en la Planta de Ratisbona de BMW Group. «Los robots normalmente están programados para seguir el mismo patrón hasta que son reprogramados. El uso de inteligencia artificial les permite trabajar de una manera más personalizada. Con hasta 1,000 vehículos que pasan por el proceso de acabado cada día de trabajo, se tiene como resultado 1,000 procesos únicos».

El Procesamiento Automatizado de Superficies se ha utilizado en la producción en serie dentro de BMW Group Planta Ratisbona desde marzo de 2022. Es la primera planta de vehículos del mundo que utiliza el proceso basado en IA en esta escala. Para asegurar que todo funcione a la perfección, este paso es precedido por otro proceso automatizado que se ha considerado vanguardista en la industria automotriz durante algún tiempo: la Inspección Automatizada de Superficies, la cual comienza identificando y registrando los elementos que requieren un procesamiento después de haber aplicado la capa superior.

Blanco y negro para una mayor transparencia: de una franja luminosa a un perfil digital

En la Inspección Automatizada de Superficies, el sistema primero utiliza la deflectometría para identificar características divergentes. Mientras que grandes monitores proyectan patrones de franjas blancas y negras en la superficie del vehículo, las cámaras la escanean y detectan incluso la más ligera variación en la pintura reflectante mediante el cambio en el patrón de franjas. Como un ojo perfectamente entrenado, la cámara registra áreas que se desvían de lo ideal y transmite estos datos directamente en el sistema informático conectado.

La computadora guarda la posición, la forma y el tamaño exacto de las desviaciones, crea una imagen digital en 3D a partir de los datos y la clasifica con base en criterios objetivos. De esta manera, todas las superficies de vehículos son inspeccionadas para propósitos de aseguramiento de la calidad del cliente y son tratadas según se necesite.

«Hoy el sistema ya sabe tanto como nuestros mejores empleados combinados. Utilizamos el conocimiento de todo nuestro equipo para finalizar el sistema; el funcionamiento del equipo se basa en la experiencia única de nuestros asociados. Canalizamos su experiencia en la programación, con base en esto, el algoritmo ahora reconoce y decide de manera objetiva qué elementos necesitan un procesamiento posterior», explica Daniel Poggensee, gerente del proyecto y planificador estructural de Tecnología de Superficies.

A partir de los datos recopilados, el sistema crea un perfil individual para cada carrocería que posteriormente sirve como la base para un procesamiento personalizado de superficies. Esto significa que ninguna protuberancia, sin importar qué tan pequeña sea, puede escaparse de ser detectada.

El nuevo método ofrece aún más ventajas que sólo una detección confiable de características y un menor tiempo de entrega en el proceso: el Procesamiento Automatizado de Superficies no sólo procesa todas las desviaciones registradas en orden óptimo y con la velocidad apropiada, sino también con estabilidad, repetibilidad y siempre con la misma calidad Premium.

Todos los datos en la nube: paso a paso hacia la fábrica conectada

Sin embargo, hay límites para el uso de robots. Por ejemplo, los robots no pueden procesar los bordes de la carrocería ni los milímetros finales junto a la puerta y otras uniones. La tapa del depósito de combustible también es demasiado frágil. Por este motivo, son los empleados altamente capacitados quienes añaden los toques finales y llevan a cabo la inspección final de la carrocería. Aquí, los datos previamente registrados con las características respaldan una vez más su trabajo: un proyector láser marca digitalmente las áreas relevantes de la superficie de la carrocería para asegurar que nada se haya pasado por alto.

El Marcado Automatizado de Superficies es, por consiguiente, el paso final hasta ahora en el proceso automatizado de acabado. No obstante, de acuerdo con Poggensee, hay más ideas para el futuro: «Por un lado, gracias a los datos en la nube, esperamos pronto poder intervenir en el proceso de manera aún más temprana en caso de que haya inconsistencias, lo que nos permitirá evitar que ocurran fallas en primer lugar». Por otro lado, el equipo utilizado debe ser capaz de registrar de manera automática las operaciones realizadas por los empleados, de forma que no tengan que ir y venir entre la carrocería y la computadora para realizar la documentación. Además de ahorrar tiempo, esto también reduce la complejidad e incrementa el valor añadido.

BMW Group Planta Ratisbona es el primer sitio de producción que utiliza este proceso automatizado de tres etapas en la producción estándar, el cual también se está implementando actualmente en otras plantas.

Plantas de Ratisbona y Wackersdorf de BMW Group

BMW Group se ha visto a sí mismo durante décadas como el punto de referencia para la tecnología de producción y la excelencia operacional en la construcción de vehículos, incluyendo en sus ubicaciones de Ratisbona y Wackersdorf.

La planta de vehículos de BMW Group en Ratisbona existe desde 1986 y es una de las más de 30 ubicaciones de producción de BMW Group en todo el mundo. Un total de hasta 1,000 vehículos de los modelos BMW Serie 1, BMW X1 y BMW X2 salen de la línea de producción de la Planta de Ratisbona cada día laboral, destinados para clientes de todo el mundo. Diferentes tipos de trenes de transmisión son fabricados de manera flexible en una única línea de producción, desde vehículos con motores de combustión interna a híbridos conectables, hasta modelos totalmente eléctricos.

Las baterías de alto voltaje para los modelos eléctricos elaborados en Ratisbona también se producen localmente, en proximidad directa a la planta de vehículos. Éstas son ensambladas en las instalaciones de producción de componentes eléctricos, la cual abrió en 2021 en la ubicación de Leibnizstrasse.

El Parque de Innovación de BMW de Wackersdorf también pertenece al sitio de Ratisbona. El campus de 55 hectáreas construido en la década de 1980 originalmente estaba previsto como instalaciones de reprocesamiento nuclear. BMW Group ubicó ahí su producción de cabinas, así como su suministro de piezas para plantas en el extranjero. Junto con BMW, que es el empleador más grande, otras compañías también tienen su sede en el Parque de Innovación de Wackersdorf. Ahí trabaja un total de aproximadamente 2,500 empleados.

El personal central de BMW Group en las ubicaciones de Ratisbona y Wackersdorf en Baviera oriental está conformado por cerca de 9,000 empleados, incluyendo más de 300 aprendices.

- Cinco aspectos destacados del Ford Mustang Mach-E, el único eléctrico que es un Mustang.

- Nuevo Presidente de Honda Motor Argentina.

- El Daily Minibus de IVECO BUS gana un premio a la Mejor Reventa.

- El MINI Cooper S 5 Puertas en acabado Clásico.

- El BMW Neue Klasse original: El nacimiento del sedan deportivo BMW en los años 60, también marcó el inicio de una nueva era para la empresa.

- Ford Argentina recibe a los estudiantes de la Nueva Edición del Programa Ford Enter en Planta Pacheco.

- Mercedes-Benz Camiones y Buses renueva su compromiso el Turismo Carretera 2025.

- NASCAR en Darlington – Carrera: Segunda victoria consecutiva de Denny Hamlin.

- Top Race en Rosario – Carrera: Cómoda victoria de Aldrighetti.

- TN en Concordia – Final Clase 3: De punta a punta, Jorge Barrio logró el triunfo.

- TN en Concordia – Final Clase 2: Francisco Coltrinari logró la victoria.

- GP de Japón de Fórmula 1 – Carrera: Cuarta victoria consecutiva de Max Verstappen en Suzuka.

- GP de Japón de Fórmula 1 – Clasificación: Verstappen logra la pole por delante de la dupla de McLaren Norris-Piastri.

- La producción de 0 Km en marzo tuvo una baja del 3,7% interanual.

- Porsche cumple 75 años fabricando en Zuffenhausen.